当前新建炼油生产装置均趋向大型化,集中处理,生产过程连续,自动化程度高,但是一旦生产中发生事故,造成的危害和损失也随之增大。安全阀作为一种安全保护用阀,可以保证锅炉、压力容器和压力管道的安全运行,在出现超压时为保护系统安全而进行有效泄放。安全阀选型非常重要,其中准确确定安全阀的泄放量是关键参数之一。

《HG/T20570.2-1995安全阀的设置和选用》(下文简称《标准》)是国内计算和选用安全阀可以参考的主要标准之一。虽然其提供了部分事故工况下泄放量的计算公式,但是尚不足以满足所有工程计算的需要。因此,已有工程技术人员在工程实践过程中,对各种事故工况下安全阀泄放量的计算规律进行过探索和总结[4-6]。常见的安全阀事故工况包括热膨胀、控制阀故障、换热器管破裂、外部火灾等[7]。在这些工况中,除了控制阀故障情况下的液体管道外,其他工况下安全阀泄放量,《标准》均提供了计算公式。针对控制阀故障情况下的液体管道,《标准》仅提及安全阀的泄放量等于“控制阀*大通过量与正常流量之差”,未作进一步分析和计算。此处的“控制阀*大通过量”不能理解为工艺装置正常运行中可能出现的*大流量(即稳态*大流量),而应视为在泄放工况下,阀门全开时控制阀所能通过的液体流量。关于全开工况下阀门通过的液体流量计算,目前鲜有研究。工程实践中,遇到此种情况,常以正常流量乘以一定倍数的安全裕量作为控制阀的*大通过量。这种经验做法,缺乏理论分析支持,会带来安全隐患。

本文针对这一情况,根据实际工程经验,在一定条件下,建立经验公式对控制阀故障工况下液体泄放量进行初步计算,以便对项目初期安全阀选型给予更为准确的数据支持。

1 计算原理简述

根据标准《HG/T20570.2-1995安全阀的设置和选用》可知,在控制阀故障工况下准确得到“控制阀*大通过量”是计算的关键,即阀门全开时通过液体流量的计算。控制阀所能通过的物料量受介质密度、阀门压降和阀门流量系数等的影响。其中,介质密度、阀门压降等工程参数一般可以直接得到。阀门流量系数(CV)是在给定行程下,阀门两端压差为1lb•in-2时,温度为60℉的水,每分钟流经控制阀的体积(以美国加仑USgal表示)。流量系数CV一般需要通过特定公式进行计算,具体如下所示。

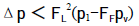

计算液体介质的流量系数CV,应首先判别流体是否为阻塞流。判别式如式(1)所示。

(1)

(1)

式中:Δp为阀门入口与出口压差,kPa;p1为阀门入口处压力,kPa;pv为液体的饱和蒸汽压,kPa;FL为压力恢复系数(FL值是阀体内部几何形状的函数,它表示控制阀内流体流经缩流处之后动能变成静压的恢复能力);FF为液体临界压力比系数。

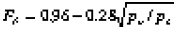

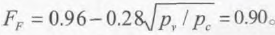

其中,FF可由式(2)近似确定。

(2)

(2)

式中:pv为液体的饱和蒸汽压,kPa;pc为液体临界压力,kPa。

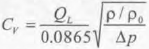

1.1 非阻塞流

若式(1)成立,则流体为非阻塞流。此时控制阀的流量系数CV可以按式(3)计算。

(3)

(3)

式中:QL为液体体积流量,m3•h-1;ρ/ρ0为液体的相对密度;Δp为阀门入口与出口压差,kPa。

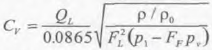

1.2 阻塞流

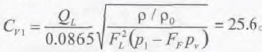

若式(1)不成立,则流体为阻塞流。此时控制阀的流量系数CV按式(4)计算。

(4)

(4)

式中:QL为液体体积流量,m3•h-1;ρ/ρ0为液体的相对密度;p1为阀门入口处压力,kPa;pv为液体的饱和蒸汽压,kPa;FF为液体临界压力比系数;FL为压力恢复系数。

2 计算的前提假设

由式(3)或式(4)可以看出,要想计算通过控制阀的流量QL,除了需要知道物料的物性参数,还需要知道阀门全开时的CV和FL值。其中,阀门的流量系数CV与阀门的流量特性有着密切关系。控制阀的流量特性是指在阀门两端压差保持恒定的条件下,阀门流量系数与它的行程之间的关系。控制阀的流量特性有线性特性、等百分比特性及抛物线特性3种。在工程实践中,*常用的控制阀基本都为等百分比特性阀门。

如果阀门已经采购,可以由供货商提供这些参数。但是,在实际工艺设计过程中,计算安全阀的泄放量时,控制阀的询价可能尚未完成。如果需要计算控制阀故障工况下的泄放量,则需要假设部分工程参数如下所示。

1)假定阀门的流量特性曲线为等百分比特性。其特点是在阀门行程的每一点上单位行程变化所引起的流量变化与此点的流量成正比,即流量变化的百分比是相等的。在此条件下,CV值可以按式(5)进行估算。

(5)

(5)

式中:a为与阀门有关的常数;x为阀门行程。

2)一般正常操作时等百分比特性的调节阀其开度宜在30%~75%之间。假定工艺装置稳态*大流量对应的阀门行程为75%,指定阀门流量系数为CV1。当阀门因故障全开时(阀门行程为100%),指定阀门流量系数为CV2。

3)阀门因类别的不同压力恢复系数FL在0.5~0.9之间,而大多数控制阀门的FL在0.8~0.9之间。出于计算的方便,本文假定FL=0.85。

3 计算实例

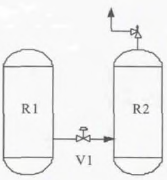

为了进一步说明式(3)和(4)的使用方法,下面举例说明其计算过程。如图1所示,该系统包括压力容器R1和R2,其中R1中的物料经过控制阀V1进入R2,拟对R2的安全阀进行选型计算。

图1 安全阀泄放流程简图

假定压力容器R2的安全阀泄放原因包含控制阀V1故障工况;容器R1内物料为水,不含不溶气,且处于沸点,正常操作压力是10barg,*大操作压力为15barg;容器R2的正常操作压力是2barg,设计压力为3.5barg;正常工况下,控制阀的*大流量为20t•h-1,正常流量为16t•h-1。则已知参数如下:p1=10barg=1000kPa;p2=2barg=200kPa;Δp=8barg=800kPa;ρ=880kg•m-3;QL=20000kg•h-1=22.73m3•h-1;pv=11barg=1100kPa;pc=221barg=22100kPa;FL=0.85。

由式(2)可知,

根据式(1)可得: 0,流体形成阻塞流,应按式(3)进行计算。

0,流体形成阻塞流,应按式(3)进行计算。

因此,当控制阀流量*大(阀门行程为75%)时,流量系数CV1为:

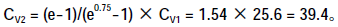

当控制阀全开(阀门行程为100%)时,流量系数CV2按式(5)进行计算。

当R2处于泄放工况时,假定R1处于*大操作压力(15barg)之下,且容器内的水处于沸点(201℃),R2内压力达到3.5barg。所以各项已知参数如下:p1′=15barg=1500kPa;p2′=3.5×1.1=3.85barg=385kPa;Δp′=11.15barg=1115kPa;p′=860kg•m-3;pv′=16barg=1600kPa;pc=221barg=22100kPa;FL=0.85。

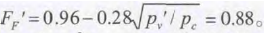

由式(2)可知:

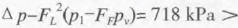

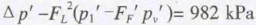

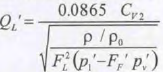

由式(1)可得: >0,流体形成阻塞流。将式(3)变形可得:

>0,流体形成阻塞流。将式(3)变形可得:

带入相关工程参数进行计算,由计算结果可知阀门全开时,控制阀的通过量为:QL′=42.5m3•h-1=36.6t•h-1。

一般来讲,基于此种方式计算获得的流量可以加上10%的安全裕量作为“控制阀*大通过量”。则容器R2顶部安装的安全阀在控制阀故障工况下的泄放量为:Q=36.6×1.1-16=24.3t•h-1。

4 结论

安全阀泄放量的计算事关重大,直接决定安全阀的选型。如果因为标准《HG/T20570.2-1995安全阀的设置和选用》中未提供计算公式,或者因为控制阀询价尚未结束而无法计算,安全阀的采购进度将会受到影响。本文根据相关工程经验,建立了一种控制阀故障工况下安全阀液体泄放量的计算方法。在项目设计阶段,可以依照本文介绍的方法先行对涉及控制阀故障工况的安全阀进行计算,待控制阀采购结束后,再借助供货商提供的资料修正安全阀泄放量。