为了保持控制器输出信号不发生突变,避免给系统带来干扰,控制系统通常采用无扰动切换。无扰动切换技术是指两个一样的控制设备(或回路)互为备用;在正常情况下,一个控制设备(或回路)使用,另一个控制设备(或回路)备用;出现故障时,切换启用备用设备(或回路)。由于两个控制设备(或回路)一样,因此切换时不发生干扰和突变。

在核电厂中,化学和容积控制系统通过上充和下泄使稳压器中的液位维持在额定设计变化范围内。下泄背压调节阀位于化学和容积控制系统下泄管段降压孔板后,其作用在于控制下泄流压力。在反应堆满水情况下,该阀门可以控制反应堆冷却剂系统的压力。该阀门为核安全3级。秦山一期核电站采用主、应控双回路控制下泄背压调节阀,以实现无扰动切换;但在实际应用中出现主、应控模式均无法控制该阀门的情况。

1 下泄背压调节阀控制系统原理

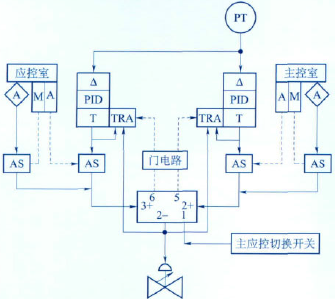

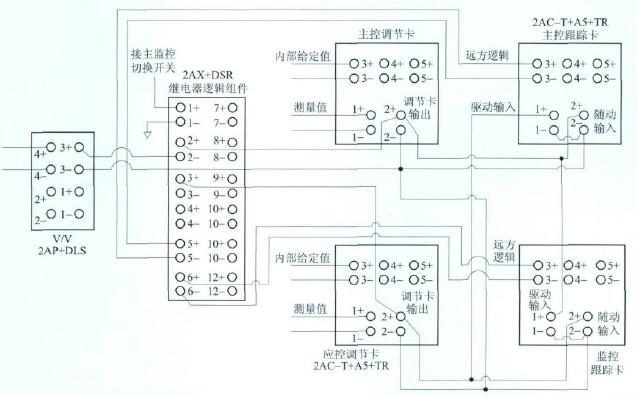

下泄背压调节阀前段压力变送器送出的信号控制阀门至一定开度,以达到控制降压孔板后至一定压力的目的。无扰动切换是下泄背压调节阀控制系统的优点。为实现无扰动切换,系统采用了主控和应控两个控制回路,控制系统原理图和控制系统接线图如图1和图2所示。

图1 下泄背压调节阀控制系统原理图

该控制系统由压力传感器、信号隔离器(信号转换模块)、可编程程序控制器(调节卡)、跟踪卡、手自动选择开关、固态逻辑组件、继电器逻辑组件包以及主应控选择开关组成。

固态逻辑组件由门电路构成,作用在于将开关信号转变为电压信号;继电器逻辑组件包含有一个继电器并带有4副触点,根据输入触点情况开关、闭合输出触点。

压力传感器测量下泄管段孔板后的压力值,并将测量值以4~20mA的信号经过信号隔离器隔离后,分别送到主控、应控两回路。

♂

在主控回路中,4~20mA的测量值经过I/V模块转成信号输入主控调节卡。主控调节卡首先将测量值与期望值做差,再对差值做PID运算。调节卡的输出由手自动选择开关控制。当手自动选择开关在“自动”位置时,调节卡直接输出到继电器逻辑组件2+端;当手自动选择开关在“手动”位置时,已设置好的电流源输入继电器逻辑组件2+端,再由2-端输出控制下泄背压调节阀。该系统使用继电器逻辑组件的端子1+、2+、2-、3+、5和6。1+端连接控制主应控切换开关,2+端连接主控调节卡,3+端连接应控调节卡,5端通过固态逻辑组件连接主控跟踪卡,6端通过固态逻辑组件连接应控跟踪卡,2-端输出信号经信号转换模块连接至控制阀。5端与6端的电平始终相反。当端子5电压为15V时,与之连接的主控跟踪卡无跟踪功能;此时,6端电压为0V,应控跟踪卡有跟踪功能,跟踪主控调节卡的输出。反之,如果5端电压为0V,主控跟踪卡工作,跟踪应控调节卡的输出;而6端电压为15V,应控跟踪卡不工作。

图2 下泄背压调节阀控制系统接线图

正常情况系统在主控模式下运行。此时,2+、2-为常闭触点,3+、2-为常开触点,6端为低电平时,触发应控跟踪卡工作。应控跟踪卡的输入引自继电器逻辑组件2-端,输出到3+端,使得2+端和3+端电位相同,实现跟踪主控调节卡的功能。

当主应控切换开关打到应控模式时,3+、2-触点闭合,2+、2-触点打开。由于3+、2+电位相同,因此能够实现无扰动切换。应控模式下,6端为低电平,触发主控跟踪卡与应控调节卡协调工作。同样实现2+端和3+端电位相同,保证无扰动切换。

但是任何时候,系统只能在一种模式下工作,只能有一个跟踪卡工作。

♂

2 存在的问题

2.1 问题描述

核电厂在运行时,出现“下泄控制阀前压力正偏差”、“下泄控制阀前压力高”报警,下泄控制阀故障全关,主控手动无法打开。切换到应控模式仍然无法操作。指导检修人员更换控制回路跟踪卡件后,下泄背压调节阀的主控、应控手动开关才正常。

2.2 问题分析

事故后发现主控跟踪卡发生故障,驱动输入端电位始终为10V。从而导致与之连接的应控跟踪卡输入端、继电器逻辑组件的输入端电位钳为10V。该问题的背后反映出系统设计中存在下列深层原因:

1)功能冗余,部分设备可以删除。固态逻辑组件的功能是将继电器逻辑组件输出(5+、5-和6+、6-)的开关信号转变为电压信号,然后送到跟踪卡(3+、3-)。但是,跟踪卡内部的电路结构能够实现将开关信号转变为电压信号。因此固态逻辑组件功能冗余,可以删除。

2)主控、应控双控模式不是互为备用的关系。核电厂正常运行时,操纵员都在主控制室对设备进行监视和操纵。应急控制室需要跟踪主控制室,以实现无扰动切换。只有当主控制室不可用时,才切换到应急控制室。此时,操纵员会把电厂引入安全停堆状态。原设计中,主控室跟踪应控室调节器输出是为了实现无扰动切换。但在实际中,当核电厂工作在应控模式下时,已说明主控室不可使用。因此,主控室没有必要跟踪应控室控制器的输出值,应删除主控跟踪卡,简化控制系统,减少电路的故障率。

3)跟踪卡取值处不当,易造成电位被钳。原系统将两个跟踪卡的取值处、继电器逻辑组件输出端和下泄背压调节阀的输入端连接在一起。只要任何一路出现故障,就容易造成电位被钳,使得控制回路被“短路”,从而出现主应控、手自动均无法控制的现象。

因此,跟踪卡的取值处应选择在合适的位置,且不能影响系统无扰动切换。

3 改进方案

针对上述存在的问题,做出如下改进方案:

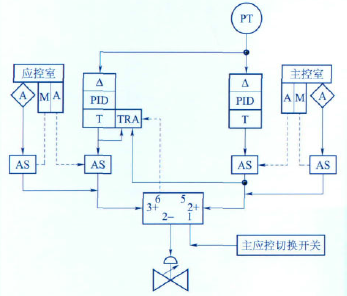

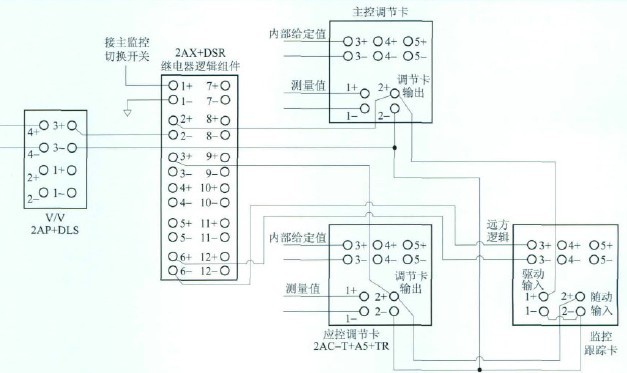

1)删除主控跟踪卡。主控室没有必要跟踪应控室,故删除主控跟踪卡。

2)删除固态逻辑组件。本系统选用Foxboro公司生产的2AX+DSS型固态逻辑组件。该组件内部电路的输入端存在一个+15V电压,能将开关信号转变为电压信号。因此可以删除固态逻辑组件。继电器逻辑组件6+、6-端与应控跟踪卡的3+、3-端直接相连。

3)跟踪卡的取值处选择在调节卡输出端。应控跟踪卡的驱动输入端1+直接与主控调节卡输出端2+相连。此举避免了多点交叉电位被钳,避免了控制回路被短路。

改进之后,下泄背压调节阀控制系统原理图和控制系统接线图如图3和图4所示。将图1、图2与图3、图4比较,改进后的下泄背压调节阀控制系统同样能够实现无扰动切换,并且精简了设备,简化了系统,减少了发生故障的概率。

图3 改进后的下泄背压调节阀控制系统原理图

♂

图4 改进后的下泄背压调节阀控制系统接线图

4 验证与总结

原来设计的秦山一期核电站下泄背压调节阀具有无扰动切换的功能,但是在实际运行中发生了由于电位被钳导致主应控无法工作的故障。

文章针对此问题,分析产生故障的原因,提出改进方案,删除固态逻辑门电路,删除主控跟踪卡,精简设备,简化系统;并将跟踪卡的取值处转移到调节卡输出端,避免电压被钳住。

改进后的下泄背压调节阀控制方案既保证了原有的功能和优点,又简化了系统,精简了设备,从而降低故障发生率。改进后的方案在秦山一期核电站运行良好。